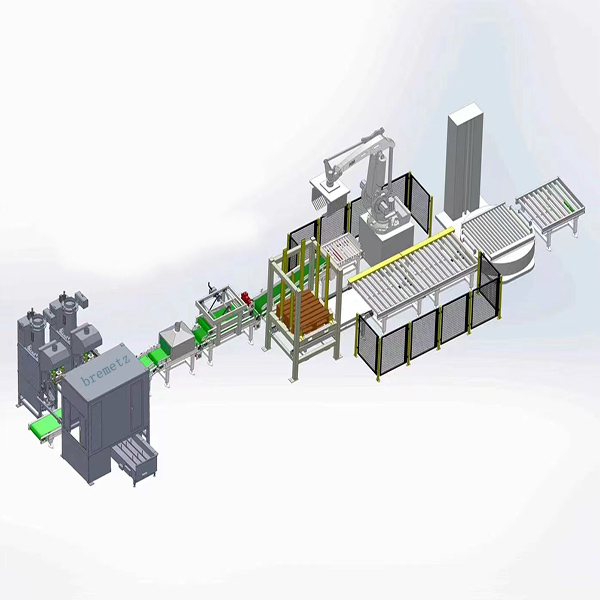

Линия по производству цементно-гипсовой шпатлевки, порошка, фасовки в мешки и укладки на поддоны

Автоматическая линия подачи мешков, автоматического наполнения и автоматической укладки на поддоны, производимая Bremetz для промышленности строительных материалов, широко любима потребителями за ее высокую скорость наполнения, быструю скорость укладки на поддоны, высокую стабильность производства и высокую эффективность. Основное оборудование включает в себя автоматическую машину подачи мешков, автоматическую машину наполнения, машину для укладки на поддоны с высоким позиционированием, автоматический склад поддонов, онлайн-упаковочную машину. Она широко используется для наполнения и укладки шпатлевочного порошка, цемента, гипса, раствора, серного порошка и других мелких порошков. Это решение, разработанное для строительных материалов

Линия по упаковке и паллетированию цементного раствора представляет собой комплексную систему, которая объединяет автоматизированную упаковку, транспортировку и паллетирование. Она широко используется в упаковке и паллетировании раствора, упаковке и паллетировании цемента, упаковке и паллетировании шпатлевочного порошка, а также упаковке и паллетировании гипса в промышленности строительных материалов.

1. Основные компоненты производственной линии

1. Упаковочный модуль

- Включая автоматические упаковочные машины, машины для подачи пакетов, термосварочные машины и т. д., поддерживающие различные упаковочные материалы (такие как тканые мешки, бумажные пакеты), спецификации упаковки обычно составляют 20-50 кг/мешок, а скорость упаковки может достигать 800-1600 мешков/час.

2. Модуль транспортировки и обнаружения

Оснащен конвейером для переворачивания мешков, весами для повторной инспекции, устройством отбраковки и т. д. для обеспечения точности веса упаковки (≤0,2%) и полной стандартизированной обработки с помощью формовочной машины и струйного принтера.

3. Модуль паллетирования

-Используйте роботизированную руку BS180-3100 или высокопозиционный паллетоукладчик рамного типа в сочетании с управлением ПЛК и сенсорным экраном для штабелирования паллет, а также поддерживайте обучающее программирование для гибкой настройки режима паллетирования.

4. Вспомогательная система

- Интегрированная система пылеудаления (объем воздуха 1500-2000 м³/ч), электронная система управления и функция сетевого мониторинга для удаленной диагностики неисправностей и управления производством.

2. Технические характеристики и преимущества

1. Высокая степень автоматизации и гибкости

Регулируйте параметры с помощью сенсорного экрана, чтобы адаптироваться к различным размерам упаковки и спецификациям поддонов без механической реконструкции, что значительно повышает гибкость производственной линии.

2. Энергосбережение и высокая эффективность

Потребление энергии снижено более чем на 80%, а эффективность упаковки составляет более 1000 пакетов в час.

3. Ручная замена.

Исключите ручную работу в запыленной среде, снизьте риск профессиональных заболеваний, таких как пневмокониоз, и сэкономьте 4–6 рабочих на одной линии.

4. Интеллектуальное управление

Поддержка стыковки с заводской системой MES/ERP для обеспечения мониторинга в режиме реального времени и оптимизированного планирования производственных данных.

3. Типичные сценарии применения

1. Производство сухих строительных смесей

Подходит для автоматической упаковки и паллетирования продуктов в мешках, таких как гипсовый раствор и теплоизоляционный раствор, а конструкция уплотнений снижает утечку пыли.

2. Цементная и стройматериальная промышленность

Замените ручную подачу и обработку, улучшите условия на производстве, как, например, на заводе по производству строительных материалов в Вэйши, где реализована интеграция подачи-смешивания-упаковки с помощью полностью автоматической линии.

Благодаря вышеуказанным решениям предприятия могут значительно повысить эффективность упаковки и паллетирования (например, сократить ручную скорость с 2 минут/паллету до 20 секунд), одновременно снижая общие эксплуатационные расходы примерно на 30%. Конкретный выбор должен сочетаться с требованиями к производственной мощности, характеристиками материалов и бюджетом.