Производственная линия наполнения стиральных моющих средств

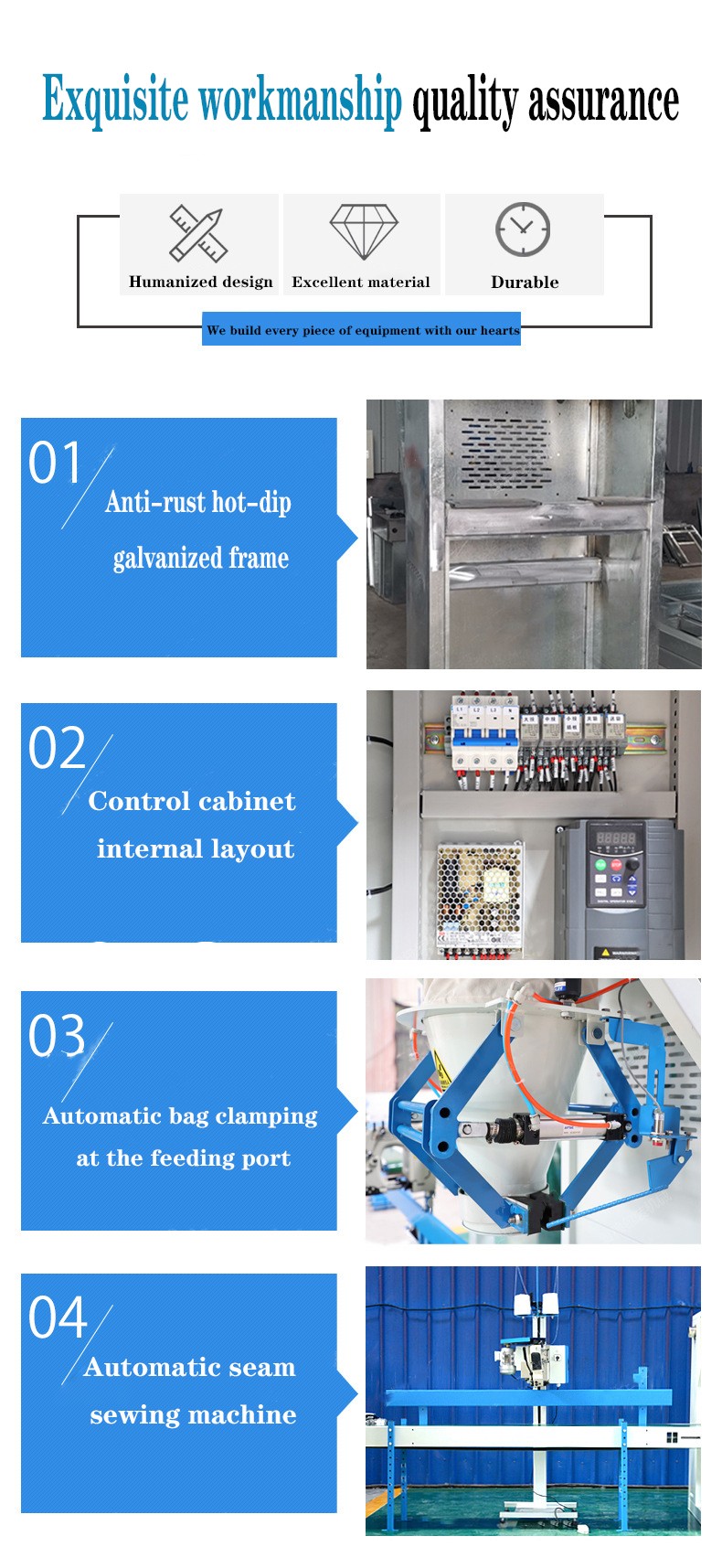

1. С помощью расширенной технологии заполнения оборудование работает быстро и может заполнять десятки бутылок или даже больше в минуту.

2. Благодаря высокопрофессионательному измерению количество наполнительного пространства для стирки может точно контролировать с минимальной ошибкой.

3. С высокой степенью автоматизации, большинство ссылок от доставки мощных средств прачечной, заполнение до закрытия, может быть автоматически завершено оборудованием.

4. С помощью высококачественных материалов и передовых технологий производства оборудование является стабильным и надежным во время долгосрочной эксплуатации.

5. С хорошей гибкостью он может быстро скорректировать объем заполнения и адаптироваться к бутылкам упаковки различных спецификаций в соответствии с рыночным спросом и планами производства предприятия.

Производственная линия работает быстро и обладает высокой эффективностью заполнения. Он может выполнить задачу заполнения 10 бутылок в минуту, что значительно улучшает производственные мощности и удовлетворяет крупномасштабные производственные потребности компании.

Используя передовые технологии и системы управления, ошибка заполнения может контролироваться в пределах ± 2 мл, что обеспечивает соответствие количеству заполнения каждой бутылки из стирального порошка и соответствует строгим стандартам качества.

Высоко автоматизированный производственный процесс уменьшает количество ручных операций, позволяя компаниям значительно снизить затраты на рабочую силу, а также снижает проблемы с качеством продукта, вызванные ручными ошибками.

Объем заполнения и параметры оборудования могут быть быстро скорректированы в соответствии с различными спецификациями упаковки стиральных моющих средств и требованиями производственного процесса, с сильной гибкостью и универсальностью.

Через систему управления ПЛК и панель HMI, производственная линия может контролироваться и управляться в режиме реального времени. Производственные данные могут быть записаны и хранятся в режиме реального времени, что удобно для предприятий для анализа производственных данных и качества трассировки, а также оптимизировать производственные процессы.